ANCHE IL TUO IMPIANTO PRODUTTIVO SOFFRE DELLA SINDROME DEL LUNEDI?

Di Gianluca Distratis – Partner GR ADVISORY

Chi guida la produzione spesso si interroga su quale sia il miglior “trade-off” tra il lotto minimo di produzione e le conseguenti scorte a magazzino, a fronte di una domanda del mercato sempre più erratica e imprevedibile.

Molte realtà manifatturiere difficilmente raggiungono livelli di saturazione tali da consentirgli di operare 24/7 (3 turni produttivi/giorno per 7 giorni/settimana) e molto più di frequente sono organizzate dal lunedì al venerdì con 2 turni produttivi giornalieri (utilizzando il sabato e la notte per fronteggiare i picchi della domanda) o al massimo con 3 turni per 5 giorni la settimana. In numerosi contesti, l’avviamento impianto del lunedì mattina è vissuto come un male necessario, non è raro infatti impiegare quasi metà turno, prima che tutto il reparto sia a regime.

Solitamente si tende a concentrarsi su quello che accade durante le ore produttive alla ricerca di opportunità di miglioramento della produttività, trascurando, ad esempio, attività come start-up e shut-down, cambi formato e cambi prodotto, o ancora pulizia e sanificazione di un impianto produttivo.

SE SEI INTERESSATO GUARDA COME POSSIAMO AIUTARTI SU: LEAN OPERATIONS

IL CAMBIAMENTO DEL PARADIGMA IN UNA PMI SPECIALIZZATA IN MATERIE PLASTICHE

La necessità di un cambio di paradigma è stata affrontata da una PMI specializzata nella lavorazione di materie plastiche e produzione in piccoli lotti di imballaggi in plastica, bobine e film tecnici di alta qualità. La produzione era organizzata su 3 turni giorno dal lunedì al venerdì e frequente estensione al sabato sino alle ore 12. Il primo turno del lunedì prevedeva un inizio anticipato di un’ora, rispetto al normale orario lavorativo, per 4 operatori impegnati nelle operazioni di pulizia e avviamento impianto, e solitamente erano necessarie tra le 3 e le 4 ore prima che tutti i reparti entrassero a pieno regime produttivo.

Il progetto, strutturato in 9 settimane, ha inizialmente coinvolto i responsabili di produzione e manutenzione, attraverso la richiesta di informazioni e dati. Successivamente, i consulenti GR ADVISORY, con pregressa esperienza di direzione di Plant produttivi, hanno effettuato dei sopraluoghi per videoregistrare le operazioni di avviamento impianto e cambio formato, in modo da integrare i dati con osservazioni raccolte sul campo.

A questa fase è seguita un’analisi delle riprese video per comprendere le modalità operative e identificare le operazioni interne da quelle esterne. Con il termine operazioni interne intendiamo quelle attività che richiedono l’impianto fermo, e quindi causano una perdita di produttività, mentre le operazioni esterne possono essere effettuate con l’impianto in funzione.

Sono poi stati organizzati dei workshop insieme agli operatori dei 3 turni, in modo da mostrare loro i video e generare idee per convertire le operazioni interne in esterne, ridurre i tempi interni e individuare soluzioni a prova di errore.

All’inizio di ogni sessione si è ricorsi all’espediente di mostrare due brevi filmati relativi ad un cambio gomme di un Gran Premio di Formula 1: il primo filmato “Indianapolis 1960” veniva confrontato con il secondo “Sidney 2000”, così da poter chiedere agli operatori quali differenze notavano e predisporli mentalmente alla visione del proprio filmato con spirito critico.

Al termine dei tre workshop è stato quindi possibile selezionare le idee di miglioramento e definire un piano di azione e di formazione per gli operatori.

GR ADVISORY ha assistito operativamente la società nell’implementazione del piano di azione, monitorando lo stato di avanzamento e supportando il management di fabbrica nella gestione del progetto e del cambiamento culturale.

Al termine del progetto i risultati tangibili per la società sono stati:

- Misura del proprio livello di maturità rispetto alle best practice di avviamento e cambio formato per processi produttivi simili

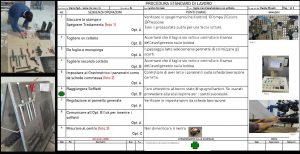

- Procedura operativa per le operazioni di avviamento e cambio formato

- Riduzione dei tempi di avviamento e cambio formato di quasi il 50%

- Formazione degli addetti alla produzione

- Valorizzazione dell’impatto economico e organizzativo

- Consapevolezza e interiorizzazione dei lean principles

GR ADVISORY lo fa da anni e può aiutarti a realizzare anche nella tua azienda questi importanti risultati: contattaci!